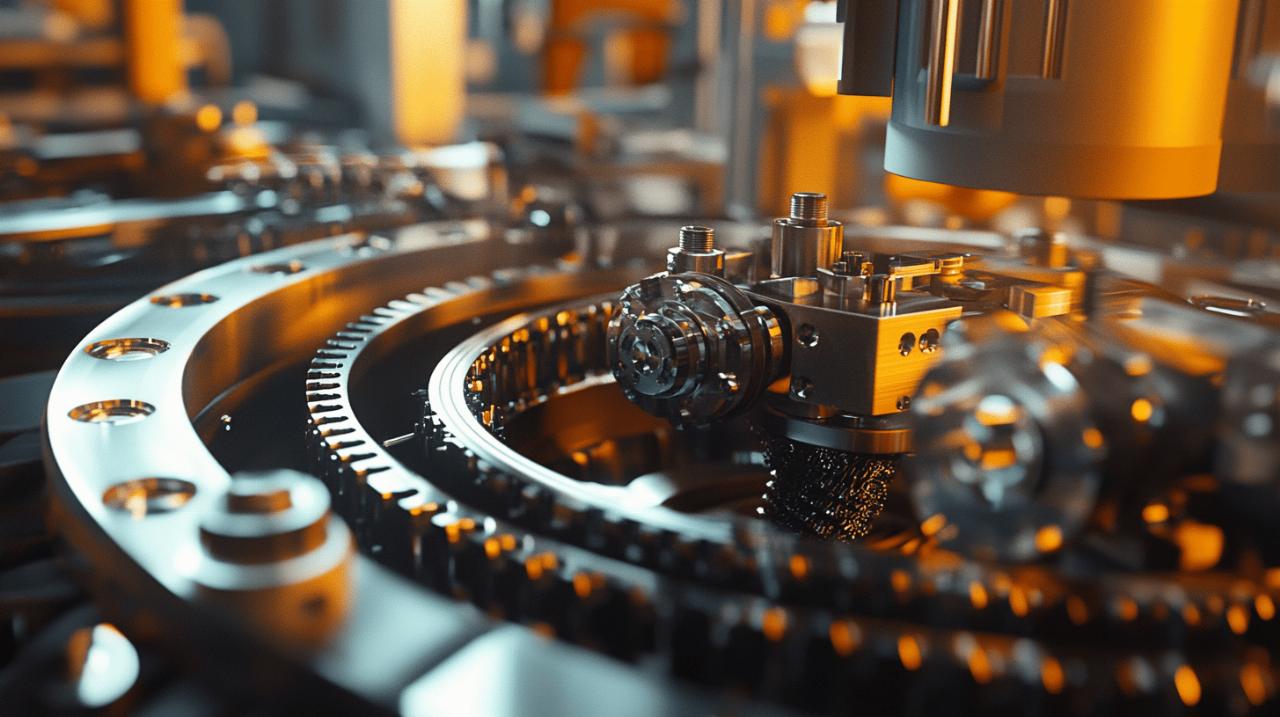

Les bols vibrants représentent une innovation majeure dans l'automatisation industrielle. Ces systèmes sophistiqués transforment la manière dont les entreprises gèrent l'alimentation et le tri des pièces sur leurs chaînes de production, apportant précision et efficacité aux processus manufacturiers.

Les principes fondamentaux des bols vibrants

Les bols vibrants constituent un élément central des lignes de production modernes. Leur fonctionnement repose sur des mécanismes précis qui permettent l'acheminement automatique des composants vers leur destination.

La mécanique des vibrations contrôlées

Le système génère des vibrations calibrées qui créent un mouvement fluide et régulier des pièces. Cette action mécanique permet aux composants de se déplacer le long d'une spirale ou d'un rail, assurant leur orientation correcte avant leur introduction dans le processus d'assemblage.

Les composants essentiels d'un système vibrant

Un bol vibrant se compose d'une cuve, fabriquée en inox ou en plastique selon les besoins, d'un générateur de vibrations et d'un système de contrôle. L'ensemble forme une unité cohérente où chaque élément joue un rôle spécifique dans l'acheminement précis des pièces.

Applications pratiques dans l'industrie manufacturière

Les bols vibrants transforment l'industrie manufacturière en automatisant les processus de production. Ces systèmes innovants, composés d'une cuve, d'un dispositif vibrant et d'un système de contrôle, révolutionnent la manière dont les pièces sont manipulées dans les chaînes de production. La technologie des bols vibrants s'adapte à différents secteurs industriels, de l'automobile à l'électronique, en passant par la cosmétique et la pharmaceutique.

Le tri automatisé des pièces

L'automatisation du tri des pièces par les bols vibrants représente une avancée majeure dans l'industrie. Le système utilise des vibrations contrôlées pour déplacer et orienter les composants avec précision. Les fabricants comme RNA Automation, TAD et Elscint proposent des solutions personnalisées adaptées aux besoins spécifiques de chaque production. Cette technologie permet d'obtenir un tri précis et constant, tout en réduisant les interventions manuelles et les risques d'erreur.

L'alimentation des chaînes de montage

L'intégration des bols vibrants dans les chaînes de montage modifie la dynamique de production. Les systèmes d'alimentation automatisés assurent un flux constant de pièces vers les postes d'assemblage. Cette technologie s'avère particulièrement efficace dans l'industrie automobile et électronique, où la précision et la régularité sont essentielles. L'adoption de l'Internet des Objets (IoT) dans ces systèmes permet un suivi en temps réel de la production et une adaptation rapide aux variations de cadence. Les entreprises comme Cilyx et Finishtech témoignent des gains significatifs en productivité grâce à cette automatisation.

Technologies d'automatisation intégrées

Les bols vibrants représentent une innovation majeure dans l'automatisation industrielle. Ces systèmes, composés d'une cuve en inox ou en plastique et d'un dispositif vibrant, permettent l'alimentation automatique des pièces sur les chaînes de production. Leur intégration dans les processus industriels offre une amélioration significative des performances productives, notamment dans les secteurs de l'automobile et de l'électronique.

Les systèmes de détection et de contrôle

Les bols vibrants modernes intègrent des technologies sophistiquées de détection. Le système de contrôle vibratoire ajuste la cadence selon les besoins spécifiques de production. Les capteurs surveillent le flux des pièces et garantissent leur positionnement précis. Cette technologie assure une distribution fluide et régulière des composants, réduisant les erreurs de manipulation et augmentant la fiabilité du processus.

La synchronisation avec les autres équipements

L'intégration des bols vibrants avec les autres équipements de production constitue un aspect fondamental de leur efficacité. Les systèmes d'alimentation flexibles se coordonnent avec les machines d'assemblage automatiques. L'introduction de l'IoT permet un suivi en temps réel des opérations. Cette synchronisation optimale garantit un flux constant de pièces et une productivité accrue sur l'ensemble de la ligne de production.

Avantages pour la production industrielle

Les bols vibrants représentent une innovation majeure dans l'automatisation industrielle. Ces équipements transforment les processus de production grâce à leur système de distribution et de positionnement automatique des pièces en vrac. Leur conception intègre une cuve spécialisée, un dispositif vibrant et un système de contrôle sophistiqué pour une performance optimale.

Les bols vibrants représentent une innovation majeure dans l'automatisation industrielle. Ces équipements transforment les processus de production grâce à leur système de distribution et de positionnement automatique des pièces en vrac. Leur conception intègre une cuve spécialisée, un dispositif vibrant et un système de contrôle sophistiqué pour une performance optimale.

La réduction des temps de manipulation

L'automatisation par bols vibrants révolutionne la gestion des pièces dans les chaînes de production. Le système de vibrations contrôlées assure un déplacement fluide et constant des composants. Cette technologie permet une alimentation continue des lignes d'assemblage, réduisant significativement les temps d'arrêt. Les industries automobile et électronique bénéficient particulièrement de cette efficacité accrue, avec une diminution notable des interventions manuelles et une productivité augmentée.

L'amélioration de la précision du tri

La précision du tri atteint un niveau supérieur grâce aux bols vibrants. Le système intègre des rails et des spirales spécifiquement conçus pour guider les pièces avec exactitude. Les secteurs comme la cosmétique et la pharmaceutique profitent de cette technologie pour un tri irréprochable. L'intégration des technologies IoT permet maintenant un suivi en temps réel, garantissant une qualité constante et une adaptation instantanée aux besoins de production.

Maintenance et optimisation des bols vibrants

La maintenance régulière et l'optimisation des bols vibrants représentent des aspects fondamentaux pour garantir une production efficace. Ces systèmes d'automatisation industrielle nécessitent une attention particulière pour maintenir leur performance et leur durabilité. Une approche méthodique de l'entretien assure une alimentation constante des pièces et une productivité optimale.

Les procédures d'entretien régulier

L'entretien des bols vibrants commence par une inspection visuelle quotidienne des composants essentiels. La vérification du système de contrôle vibratoire, le nettoyage de la cuve en inox ou en plastique, et l'examen du rail de guidage constituent les bases d'une maintenance efficace. Une attention particulière doit être portée aux générateurs de vibrations pour maintenir une fréquence stable. La formation du personnel technique garantit une utilisation appropriée et une détection précoce des anomalies potentielles.

Les ajustements pour différents types de pièces

L'adaptation des bols vibrants aux différentes pièces requiert des réglages spécifiques. La personnalisation du système passe par l'ajustement de la vitesse de fonctionnement et l'adaptation de la forme de la cuve selon les caractéristiques des composants. La configuration des paramètres doit prendre en compte la taille des pièces et leur matériau. L'intégration des technologies IoT permet un suivi en temps réel et facilite les modifications nécessaires pour maintenir une alimentation précise des pièces sur la chaîne de production.

Évolutions et perspectives futures

L'automatisation industrielle connaît une transformation significative grâce aux avancées technologiques des bols vibrants. Ces systèmes, initialement conçus pour l'alimentation automatique de pièces, évoluent vers des solutions toujours plus sophistiquées, répondant aux exigences modernes de production.

Les innovations technologiques récentes

Les fabricants comme RNA Automation, TAD et Afag développent des bols vibrants intégrant des matériaux innovants. Ces équipements offrent une meilleure résistance et une durabilité accrue. Les systèmes de contrôle vibratoire deviennent plus précis, permettant un ajustement fin des paramètres selon les caractéristiques des pièces. La personnalisation des cuves, disponibles en inox ou en plastique, répond aux besoins spécifiques des industries automobile et électronique.

L'intégration dans l'industrie 4.0

L'adoption des technologies IoT transforme les bols vibrants en équipements intelligents. Les systèmes actuels permettent un suivi en temps réel des performances et une adaptation automatique des paramètres de fonctionnement. Cette évolution facilite l'intégration dans les lignes de production modernes, notamment chez des entreprises comme Cilyx et Finishtech. L'automatisation des processus de maintenance et la collecte de données améliorent la productivité tout en réduisant les coûts opérationnels.